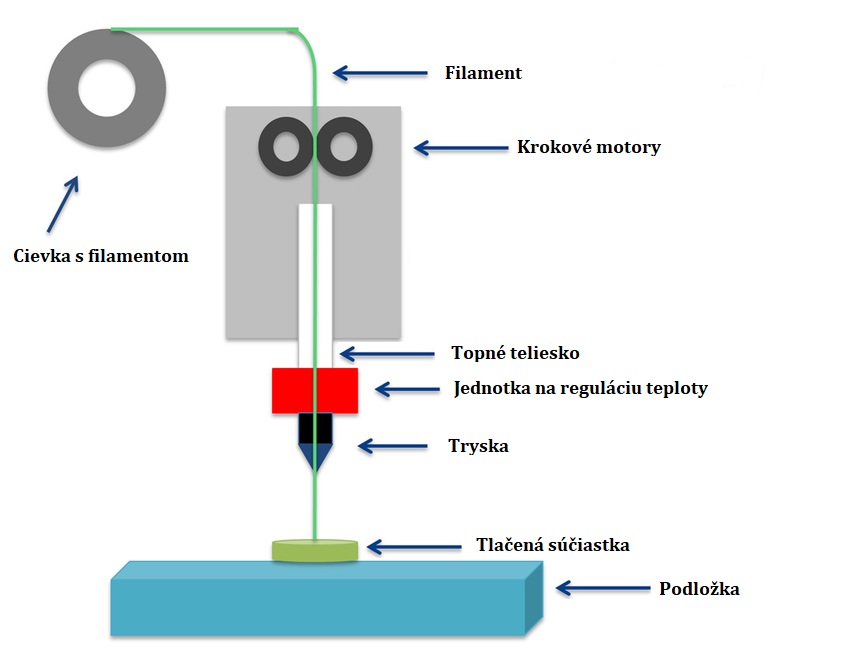

Výroba fúzovaných vlákien (FFF), známa tiež ako modelovanie fúzií (s ochrannou známkou so skratkou FDM), alebo výroba vlákien vo voľnej forme, je proces 3D tlače, pri ktorom sa používa kontinuálne vlákno z termoplastického materiálu. Vlákno sa privádza z veľkej cievky cez pohyblivú vyhrievanú hlavu extrudéra tlačiarne a ukladá sa na podložke. Môže sa tiež riadiť rýchlosť hlavy extrudéra, aby sa zastavilo. „Výrobu fúzovaných vlákien“ vytvorili členovia projektu RepRap, aby vytvorili frázu, ktorá by bola pri ich použití právne neobmedzená, na základe mylného presvedčenia, že ochranná známka chránila výraz „fúzované modelovanie depozície“.Tlač s tavným vláknom je teraz najpopulárnejším procesom (podľa počtu strojov) pre 3D tlač na vysokej úrovni. Iné techniky, ako je fotopolymerizácia a spekanie, môžu ponúknuť lepšie výsledky, ale sú oveľa nákladnejšie.

Hlava 3D tlačiarne alebo extrudér 3D tlačiarne je súčasťou výroby aditív na extrúziu materiálu, ktorá je zodpovedná za tavenie suroviny a jej formovanie do súvislého profilu. Extruduje sa široká škála filamentových materiálov, vrátane termoplastov, ako je akrylonitril-butadién-styrén (ABS), kyselina polymliečna (PLA), polyetylénterftalátglykol (PETG), polyetylénterafatalát (PET), vysoko odolný polystyrén (HIPS), termoplastický polyuretán (TPU) a alifatický polyamid (nylon).

Hlava 3D tlačiarne alebo extrudér 3D tlačiarne je súčasťou výroby aditív na extrúziu materiálu, ktorá je zodpovedná za tavenie suroviny a jej formovanie do súvislého profilu. Extruduje sa široká škála filamentových materiálov, vrátane termoplastov, ako je akrylonitril-butadién-styrén (ABS), kyselina polymliečna (PLA), polyetylénterftalátglykol (PETG), polyetylénterafatalát (PET), vysoko odolný polystyrén (HIPS), termoplastický polyuretán (TPU) a alifatický polyamid (nylon).

Rôzne typy trysiek majú rôzne spôsoby ich výmeny. Najbežnejšie používané dýzy sú dýzy V6, ktoré sú populárne medzi dýzami E3D a MK8. Výmenu trysky je potrebné vykonať za tepla, aby ste zabránili úniku plastov.

Varianty procesu

- Horúce vytláčanie tyčí. V týchto typoch 3D tlačiarenských strojov je surovina vo forme tyčiniek namiesto vlákien. Keď je tyč silnejšia ako vlákno, je možné ju tlačiť smerom k horúcemu koncu pomocou piestu alebo valčekov, pričom sa v porovnaní s bežnými FFF používa väčšia sila alebo rýchlosť.

- Vytláčanie prášku za studena. V týchto typoch 3D tlačiarenských strojov je surovina vo forme suspenzie, pasty alebo hliny - všetko predstavuje viskóznu suspenziu častíc pevného prášku v kvapalnom prostredí, ktorá sa po nanesení vysuší. V tomto prípade je materiál všeobecne tlačený smerom k tryskovému pôsobeniu piestu a tryska sa nezahrieva. Pastovité materiály, ako je keramika a čokoláda, je možné extrudovať pomocou procesu taveného vlákna a špeciálneho extrudéra pasty.

- Horúca extrúzia peliet. U týchto typov 3D tlačiarenských strojov je surovina vo forme peliet, tj. malých granúl z termoplastického materiálu alebo zmesi termoplastického spojiva s práškovými plnivami. Materiál je tlačený smerom k tryskovému pôsobeniu piestu alebo rotujúcej skrutky, ktoré sú obsiahnuté v extrúznom valci. V tomto prípade je celý vytláčací valec zahriaty spolu s dýzou.

Priebeh Tlače

FFF začína produkčný proces, ktorý spracúva súbor STL (formát súboru STL), ktorý matematicky spája a orientuje modelový proces vytvárania. V prípade potreby je možné vygenerovať nosné konštrukcie. Tryska sa môže pohybovať v horizontálnom aj vertikálnom smere a je namontovaná na mechanickom stolíku, ktorým sa dá pohybovať v rovine XY. Keď sa tryska mení po stole v predpísanej geometrii, ukladá tenký pásik z extrudovaného plastu, ktorý sa nazýva „cesta“, ktorá rýchlo prechádza pri kontakte so substrátom a / alebo skôr uloženými cestami. Pevné vrstvy sa generujú sledovaním rasterizačného pohybu, keď sa cesty ukladajú vedľa seba v rámci hraníc obklopujúcej domény. Na pohyb tlačenej hlavy sa zvyčajne používajú krokové motory alebo servomotory. Použitým mechanizmom je často XYZ priamočiary dizajn, aj keď boli použité aj iné mechanické konštrukcie, ako napríklad deltabot. Po dokončení vrstiev sa spustí platforma v smere Z, aby sa spustila ďalšia vrstva. Tento proces pokračuje kým nie je dokončená výroba objektu. Pre úspešné lepenie ciest v tomto procese je nevyhnutná kontrola tepelného prostredia. Preto sa systém mení vo vnútri komory a potom sa ochladzuje na teplotu tesne pod dvoma topeniami ukladaného materiálu. Aj keď je technológia tlače FFF veľmi flexibilná a je schopná vyrovnať sa s inými prevenciami pomocou podpory z nižších vrstiev, má FFF všeobecne určité obmedzenia týkajúce sa sklonu previsu a nemôže vytvárať nepodporované stalaktity.

K dispozícii sú nespočetné materiály, ako napríklad akrylonitril-butadién-styrén (ABS), kyselina polymliečna (PLA), polykarbonát (PC), polyamid (PA), polystyrén (PS), lignín, guma a ďalšie, s rôznymi kompromismi medzi silou a teplotnými vlastnosťami. Navyše aj farba daného termoplastického materiálu môže mať vplyv na pevnosť tlačeného predmetu. Nemecká spoločnosť nedávno preukázala technickú možnosť spracovania granulovaného PEEK do filamentovej formy a 3D tlačových častí z filamentového materiálu pomocou technológií FFF. Počas FFF je horúci roztavený polymér vystavený vzduchu. Prevádzka procesu FFF v atmosfére inertného plynu, ako je dusík alebo argón, môže významne zvýšiť adhéziu vrstiev a viesť k zlepšeniu mechanickej vlastnosti 3D tlačených predmetov. Na prekonanie oxidácie počas selektívneho laserového spekania sa používa inertný plyn.

Fyzika procesu

Počas extrúzie sa termoplastické vlákno zavádza mechanickým tlakom z valcov do topného telieska, kde sa topí a potom sa extruduje. V tejto časti sú hlavné úvahy geometria toku extrudéra, spôsob ohrevu a správanie sa taveniny nenewtonovskej kvapaliny. Valce sú jediné hnacím mechanizmom v systéme dodávania materiálu, preto je vlákno pod ťahovým tlakom pred valcom a pod tlakom na strane po prúde pôsobiacej ako piest. Preto je tlakové napätie hnacou silou procesu extrúzie.

Sila potrebná na vytlačenie taveniny musí byť dostatočná na prekonanie zníženia tlaku v systéme, ktorý je striktne závislý od viskóznych vlastností roztaveného materiálu a geometrie toku skvapalňovača a dýzy. Roztavený materiál je počas toku vystavený šmykovej deformácii. Správanie pri šmyku je pozorované u väčšiny materiálov použitých pri tomto type tlače.

Teplota je regulovaná prívodom tepla z elektrických ohrievačov (špirály). Systém nepretržite upravuje výkon dodávaného do cievok podľa teplotného rozdielu medzi požadovanou hodnotou a hodnotou zistenou termočlánkom, čím sa mení negatívna spätnoväzbová slučka. Je to podobné ako pri izbovom vykurovaní miestnosti.