Inkjet, alebo slovensky “vstrekovanie” má v zásade dva druhy 3D tlače využívajúce techniku vstrekovania – vstrekovanie lepidla a vstrekovanie materiálu:

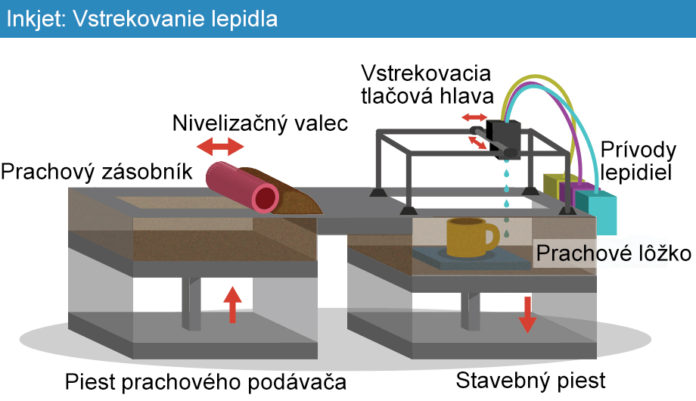

Vstrekovanie lepidla

Vstrekovanie lepidla

Pri tejto metóde sa vstrekuje lepidlo na presne určené miesta do prachového lôžka, kde následne začne vznikať 3D model. Tak ako je to pri iných metódach využívajúcich systém prachového lôžka, keď je prvá vrstva tvoriaca lepidlo hotová, prachové lôžko klesne o výšku jednej vrstvy a valec alebo stierač nanesie hladkú vrstvu prachového materiálu na dno lôžka. V miestach kde je lepidlo sa prachový materiál zlepí. Nasleduje znova vstrek lepidla na ďalšiu vrstvu a potom znova prachový materiál.

Výhodou tohto procesu ako pri SLS je, že si nevyžaduje podpornú štruktúru, keďže nádrž, v ktorej sa tvorí model je kompletne vyplnená prachovým materiálom. Okrem toho je tu možnosť použitia veľkej škály materiálov zahrňujúcich keramiku a jedlo. Ďalšou výhodou je možnosť jednoducho pridať farbu do lepidla a tým získať farebnú tlač. Vytlačené finálne modely vychádzajú priamo z 3D tlačiarne, aj keď nie sú tak pevné ako pri metóde tavenia a vyžadujú si ďalší post proces aby sa stali odolnejšími.

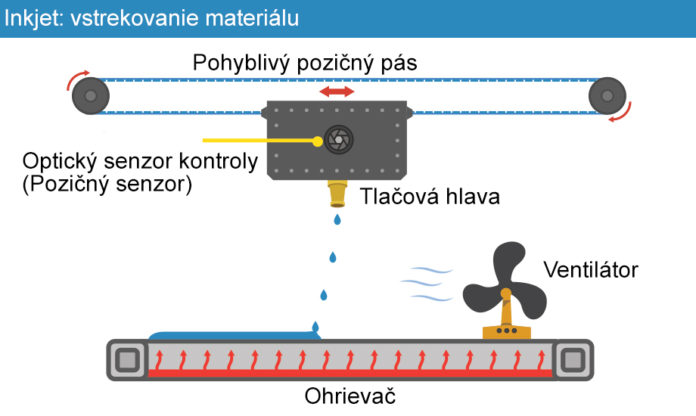

Vstrekovanie materiálu

Vstrekovanie materiálu

Pri tejto metóde 3D tlače sa priamo vstrekuje materiál (v tekutej alebo roztavenej forme) z viacerých vstrekovacích hláv súčasne, tj. simultánne so vstrekovaním podpornej štruktúry. Používaný materiál je však tekutý fotopolymér, ktorý si vyžaduje ďalšie ošetrenie pomocou UV lampy, keď je jedna vrstva nanesená. Podstatou tejto metódy je možnosť simultánne nanášať viac materiálov, čím vznikne jeden model zložený z viacerých materiálov s rôznymi charakteristikami a vlastnosťami. Táto metóda je veľmi presná a takisto výsledný model má hladký povrch.

Materiály

V pôvodných implementáciách škrob a sadrová omietka plnia práškové lôžko. Tekutým „spojivom“ je väčšinou voda na aktiváciu omietky. Spojivo tiež obsahuje farbivá (pre farebnú tlač) a prísady na úpravu viskozity, povrchového napätia a teploty varu tak, aby zodpovedali špecifikáciám tlačovej hlavy. Výsledné časti omietky zvyčajne nemajú „ pevnosť v zelenom stave “ a pred bežnou manipuláciou vyžadujú infiltráciu roztaveným voskom, kyanoakrylátovým lepidlom, epoxidom atď. Aj keď to nevyhnutne nevyžaduje konvenčnú atramentovú technológiu, môžu sa na tvarovanie predmetov chemickými alebo mechanickými prostriedkami nasadiť rôzne ďalšie kombinácie práškových spojív. Výsledné časti potom môžu byť podrobené rôznym režimom dodatočného spracovania, ako napríklad infiltrácii alebo vypáleniu. To je možné urobiť napríklad na elimináciu mechanického spojiva (napr. Spálením) a spevnenie materiálu jadra (napr. Tavením), alebo na vytvorenie kompozitného materiálu, ktorý zmieša vlastnosti prášku a spojiva. V závislosti od materiálu môže, alebo nemusí byť možná plnofarebná tlač. Od roku 2014 vynálezcovia a výrobcovia vyvinuli systémy na tvarovanie predmetov z piesku a uhličitanu vápenatého (tvarovanie syntetického mramoru), akrylový prášok a kyanoakrylát, keramický prášok a tekuté spojivo, cukor a voda (na výrobu cukríkov) atď. Jedným z prvých komerčne dostupných produktov, ktoré zahŕňali použitie grafénu, bol práškový kompozit používaný v atramentovej hlave s práškovým lôžkom 3D tlače.

Súčasti potlačené tryskaním spojiva sú pórovité a majú nedokonalý povrch, pretože na rozdiel od fúzie práškového lôžka sa prášky fyzicky neroztavia a sú spojené spojivom. Zatiaľ čo použitie spojiva umožňuje, aby sa materiály s vysokou teplotou topenia (napr. Keramika) a materiály citlivé na teplo (napr. Polymér) práškovali a používali na výrobu aditív, časti s tryskaním spojiva si vyžadujú ďalšie následné spracovanie, ktoré si môže vyžadovať viac času, ako je potrebné na tlač dielu, napríklad vytvrdzovania, spekania a dodatočnej povrchovej úpravy.

Obmedzenia

Tryskanie spojiva je obzvlášť náchylné na fenomén vyčerpania práškového lôžka, ku ktorému dochádza pri poklese spojiva na povrch práškového lôžka. Táto otázka je obzvlášť rozšírená pri tryskaní spojiva, pretože na rozdiel od tradičných postupov výroby aditív (ktoré využívajú vysoké teplo na tavenie a spájanie práškov), môže „prúd“ spojiva, ktorý padá na vrstvu spôsobiť, že veľké častice prášku sú usádzané na povrchu, zanechávajúc za sebou podpovrchové vyčerpávajúce zóny (pre 30 μm prášok SS316 bola pozorovaná hĺbka vyčerpávajúcej zóny 56 ± 12 μm). Rast zrnitosti pri nanášaní ďalších vrstiev prášku môže mať veľké dôsledky na kvalitu dielov tlačených tryskaním spojiva. Vyvrhnuté prášky ostávajú v iných oblastiach lôžka, čo spôsobuje, že povrch lôžka je menej rovný, rozmery konečnej časti, ktorá sa má pokrčiť a nepresná, a vytvoriť veľké podpovrchové póry. Môžu byť tiež prítomné zvyškové chyby a napätie, ktoré znižujú pevnosť už aj tak slabšej časti (v dôsledku inherentnej pórovitosti časti nanášanej spojivom). Tieto faktory obmedzujú použitie tryskania spojiva pre vysoko výkonné aplikácie, ako napríklad pre letectvo a kosmonautiku, pretože diely s tryskaním spojiva sú všeobecne slabšie ako tie, ktoré sú tlačené procesmi fúzie s práškovým lôžkom. Tryskanie spojiva je však ideálne na rýchle prototypovanie a výrobu lacných kovových častí.