Selektívne laserové tavenie (SLM) je technika rýchleho prototypovania, 3D tlače alebo aditívnej výroby (AM ) navrhnutá na použitie laseru s vysokou hustotou výkonu na tavenie a spájanie kovových práškov. Podľa mnohých sa SLM považuje za podkategóriu selektívneho laserového spekania (SLS). Proces SLM má schopnosť, na rozdiel od SLS, úplne roztaviť kovový materiál na pevnú trojrozmernú časť.

Proces

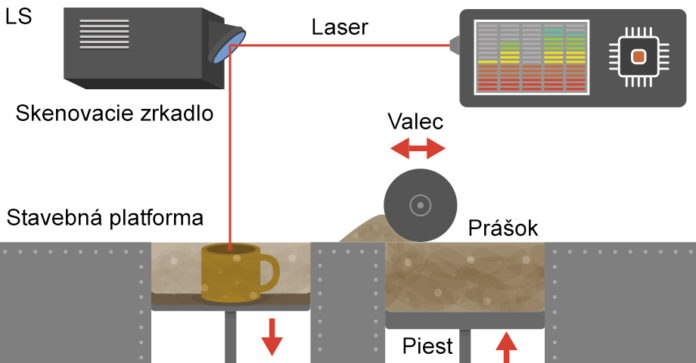

Pri selektívnom laserovom tavení sú tenké vrstvy atomizovaného jemného kovového prášku rovnomerne rozložené pomocou poťahovacieho mechanizmu na podložnú dosku, zvyčajne kovovú, ktorá je pripevnená k stolu, ktorý sa pohybuje vo vertikálnej (Z) osi. To sa deje vo vnútri komory obsahujúcej prísne kontrolovanú atmosféru inertného plynu, buď argónu alebo dusíka. Po rozdelení každej vrstvy sa každý 2D výrez geometrie súčasti spojí selektívnym roztavením prášku. Toto je dosiahnuté vysoko výkonným laserovým lúčom. Laserový lúč je smerovaný v smeroch X a Y dvoma vysokofrekvenčnými skenovacími zrkadlami. Energia lasera je dostatočne intenzívna na to, aby umožnila úplné roztavenie (zváranie) častíc za vzniku pevného kovu. Tento proces sa opakuje vrstvu po vrstve, kým nie je diel kompletný. Stroj DMLS používa vysoko výkonný 200-wattový laser. Táto technológia spája kovový prášok do pevnej časti lokálnym tavením pomocou zaostreného laserového lúča. Súčasti sa skladajú aditívne po vrstvách, zvyčajne sa používajú vrstvy hrubé 20 mikrometrov.

kovovú, ktorá je pripevnená k stolu, ktorý sa pohybuje vo vertikálnej (Z) osi. To sa deje vo vnútri komory obsahujúcej prísne kontrolovanú atmosféru inertného plynu, buď argónu alebo dusíka. Po rozdelení každej vrstvy sa každý 2D výrez geometrie súčasti spojí selektívnym roztavením prášku. Toto je dosiahnuté vysoko výkonným laserovým lúčom. Laserový lúč je smerovaný v smeroch X a Y dvoma vysokofrekvenčnými skenovacími zrkadlami. Energia lasera je dostatočne intenzívna na to, aby umožnila úplné roztavenie (zváranie) častíc za vzniku pevného kovu. Tento proces sa opakuje vrstvu po vrstve, kým nie je diel kompletný. Stroj DMLS používa vysoko výkonný 200-wattový laser. Táto technológia spája kovový prášok do pevnej časti lokálnym tavením pomocou zaostreného laserového lúča. Súčasti sa skladajú aditívne po vrstvách, zvyčajne sa používajú vrstvy hrubé 20 mikrometrov.

Materiály

Niektoré použité materiály v tomto procese môžu byť zliatiny na báze Ni, meď, hliník, nehrdzavejúca oceľ, nástrojová oceľ, kobaltový chróm, titán a volfrám. SLM je obzvlášť vhodný na výrobu volfrámových dielov z dôvodu vysokej teploty topenia a vysokej kujnej krehkej teploty prechodu tohto kovu. Tieto prášky sú zvyčajne predzliatiny atomizované plynom, čo je najekonomickejší postup na získanie sférických práškov v priemyselnom meradle. Sférita je požadovaná, pretože zaručuje vysokú tekutosť a hustotu náplne, čo sa prejaví rýchlym a reprodukovateľným rozotieraním práškových vrstiev. Na ďalšiu optimalizáciu tekutosti sa zvyčajne používajú úzke distribúcie veľkosti zŕn s nízkym percentom jemných častíc, ako je 15 - 45 um alebo 20 - 63 um. V súčasnosti dostupné zliatiny používané pri tomto procese zahŕňajú nehrdzavejúcu oceľ, vysokopevnostnú oceľ, kobaltový chróm, hliník AlSi10Mg a titán Ti6Al4V. Mechanické vlastnosti vzoriek vyrobených priamym kovovým laserovým spekaním sa líšia od tých, ktoré sa vyrábajú pomocou odlievania.

Výhody

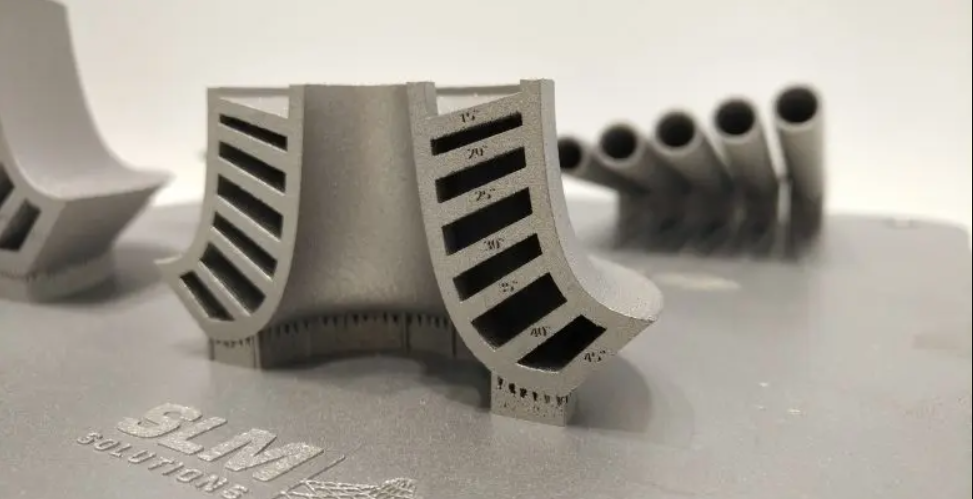

SLM má oproti tradičným výrobným technikám mnoho výhod. Schopnosť rýchlo vyrobiť jedinečný diel je najočividnejšia, pretože nie sú potrebné žiadne špeciálne nástroje a diely sa dajú vyrobiť za pár hodín. SLM je tiež jednou z mála technológií aditívnej výroby, ktoré sa používajú pri výrobe. Pretože súčasti sú zostavené vrstvu po vrstve, je možné navrhnúť vnútorné prvky a priechody, ktoré nebolo možné odliať alebo inak opracovať. Komplexné geometrie a zostavy s viacerými komponentmi možno zjednodušiť na menej častí pomocou nákladovo efektívnejšej zostavy. SLM nevyžaduje špeciálne nástroje ako odliatky, takže je vhodný pre krátke výrobné série.

Nevýhody

Aspekty veľkosti, detailov prvkov a povrchovej úpravy, ako aj tlač prostredníctvom rozmerovej chyby v osi Z môžu byť faktormi, ktoré by sa mali brať do úvahy pred použitím technológie. Avšak plánovaním zabudovania v stroji, kde je väčšina prvkov zabudovaných v osi X a Y pri ukladaní materiálu, je možné dobre spravovať tolerancie prvkov. Povrchy musia byť zvyčajne vyleštené, aby sa dosiahli zrkadlové alebo extrémne hladké povrchové úpravy. Pri výrobných nástrojoch by sa mala hustota materiálu hotového dielu alebo vložky riešiť pred použitím. Napríklad vo vložkách na vstrekovanie plastov spôsobia akékoľvek chyby povrchu nedokonalosti plastovej časti a vložky budú musieť zodpovedať teplote a povrchom základne formy, aby sa predišlo problémom. Nezávisle na použitom materiálovom systéme zanecháva proces SLM zrnitú povrchovú úpravu kvôli „veľkosti častíc prášku, postupnosti vytvárania vrstiev a roztieraniu kovového prášku pred spekaním mechanizmom distribúcie prášku. Odstránenie kovovej nosnej konštrukcie a následné spracovanie vygenerovanej súčasti môže byť časovo náročný proces a vyžaduje použitie obrábacích alebo brúsnych strojov, ktoré majú rovnakú úroveň presnosti.

Použitie

Priemyselné aplikácie

- Letectvo a kozmonautika - Vzduchové kanály, armatúry alebo držiaky držiace špecifické letecké prístroje, laserové spekanie vyhovuje potrebám komerčného aj vojenského letectva.

Výroba - Laserové spekanie môže slúžiť konkurencieschopným trhom s nízkym objemom za konkurenčné náklady. Laserové spekanie je nezávislé od úspor z rozsahu, čím sa oslobodzuje od zamerania na optimalizáciu veľkosti dávky.

Výroba - Laserové spekanie môže slúžiť konkurencieschopným trhom s nízkym objemom za konkurenčné náklady. Laserové spekanie je nezávislé od úspor z rozsahu, čím sa oslobodzuje od zamerania na optimalizáciu veľkosti dávky.- Lekárske - Lekárske prístroje sú zložité výrobky vysokej hodnoty. Musia presne spĺňať požiadavky zákazníkov. Tieto požiadavky nevyplývajú iba z osobných preferencií prevádzkovateľa, musia byť tiež dodržané právne požiadavky alebo normy, ktoré sa medzi regiónmi veľmi líšia. To vedie k množstvu druhov, a teda k malému objemu ponúkaných variantov.

- Prototypovanie - Laserové spekanie môže pomôcť sprístupnením dizajnových a funkčných prototypov. Vďaka tomu je možné rýchlo a flexibilne zahájiť funkčné testovanie. Zároveň je možné tieto prototypy použiť na meranie potenciálneho prijatia zákazníkom.

- Nástroje - priamy proces eliminuje generovanie dráhy nástroja a viacnásobné procesy obrábania, ako napríklad EDM. Vložky do náradia sa vyrábajú cez noc alebo dokonca za pár hodín. Sloboda dizajnu sa dá využiť aj na optimalizáciu výkonu nástroja, napríklad integráciou konformných chladiacich kanálov do nástroja.

Ostatné aplikácie

- Diely s dutinami, podrezaniami, uhlami prievanu

- Prispôsobenie, tvar a funkčné modely

- Nástroje, upínacie prípravky a prípravky

- Konformné chladiace kanály

- Rotory a obežné kolesá

- Komplexný bracketing