|

|

|

|

|

|

||

|

|

||

|

|

Najskôr si ujasníme základné pojmy a terminológiu

pri obrábaní, skôr ako sa začneme zaoberať samotným sústružením Technologický proces: je časť výrobného procesu a zahŕňa činnosti na zmenu stavu výrobkovň

Sústruženie

Sústruženie patrí medzi trieskové obrábanie, ktoré sa používa najmä pri obrábaní rotačných plôch pri odoberaní jednoklinovým nástrojom pohybujúcim sa rovnobežne s osou rotácie obrobku upnutého v skľučovadle, medzi hrotmi a podobne. Sústružením možno obrábať vonkajšie a vnútorné valcové, kúžeľové, rovinné (čelné) plochy, zápichy, rezať závity, vŕtať, vyvŕtavať, kopírovať tvary podľa šablóny...

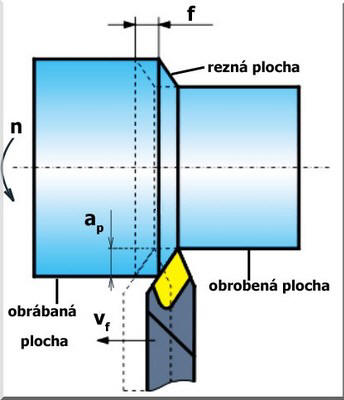

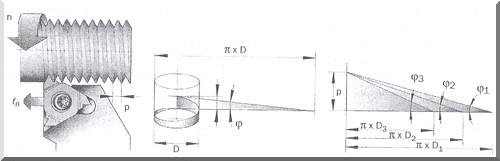

Princíp sústruženia Obr. č.75-76 (sústruženie ) ,kde : n - frekvencia otáčania vretena v min-1 f - posuv nástroja na jednu otáčku fmin - posuv nástroja za jednu minútu (mm.min-1) vc - rezná rýchlosť, ktorá sa rovná obvodovej rýchlosti bodu na obvode (obrábanej ploche) obrobku (m.min-1) vf - rýchlosť posuvu (mm.min-1) ap - hĺbka rezu (mm)

|

||||||

|

Rezná rýchlosť je konštantná dovtedym, kým zostávajú otáčky vretena alebo priemer obrobku nezmenené. Pri čelnom sústružení, kedy sa nástroj pohybuje kolmo na os obrobku do stredu, sa rezná rýchlosť plynulo znižuje, ak obrobok rotuje konštatnými otáčkami. Pri mnohých moderných sústruhoch sa otáčky zvyšujú automaticky tak, ako sa nástroj pohybuje kolmo na os obrobku , aby sa vyrovnal vplyv zmenšujúceho sa priemeru. Pri sústružení veľmi malých priemerov však toto vyrovnávanie nie je možné vykonať, pretože rozsah otáčok stroja je obmedzený. Keď má obrobok rôzne priemery, kúžeľové časti alebo polomery, musí sa rezná rýchlosť prispôsobovať daným zmeneným rozmerom obrobku. Pri sústružení sa veľkosť a tvar prierezu triesky určujú veľkosťou posuvu, hĺbkou rezu, uhlom nastavenia a tvarom reznej hrany v zábere.

Posuv ako parameter odrezávanej vrstvy je vzdialenosť, ktorú vykonáva nástroj počas jednej otáčky obrobku v smere pozdĺžnom alebo proečnom. Tento posuv vykonáva posuv na otáčku. Minútový posuv je určený dráhou, ktorú nôž prejde za minútu. Pretože pri sústružení sa nástroj posunie pri jednej otáčke obrobku o hodnotu posuvu f, rýchlosť posuvu určíme: Vf = f . n = fmin Posuv je rozhodujíci faktor určujúci kvalitu obrobeného povrchu a ktorý rozhoduje, či tvorenie triesky spadá do aplikačnej oblasti danej geometrie nástroja. Hodnota posuvu pri hrubovaní je 0,4 až 5 mm. Pri hladení 0,06 až 0,3 mm a pri jemnom sústružení 0,005 až 0,05 mm. Na kvalitu a presnosť sústružených plôch vplýva tuhosť sústavy obrábania, presnosť sústruhu, kvalita reznej časti noža, druh obrábaného a rezného materiálu a rezné podmienky. Rozsah vyrábaných tolerancií je preto veľmi široký. Napríklad pri sústružení nástrojom zo syntetického diamantu sa dosahuje presnosť rozmerov obrobku 0,01 mm.

Dosahované presnosti a drsnosti povrchu:

Po jemnom sústružení nástrojom zo SK sa dosahuje drsnosť povrchu od 0,63 do 1,6 um. Rezné rýchlosti pri sústružení závisia od druhu obrábaného a rezného materiálu a od ďalších faktorov. Bývajú v rozsahu od 5 mm.min-1 do 1000 mm.min-1

Hĺbka rezu pri sústružení býva v rozsahu niekoľkých desatín mm až niekoľko mm. Hĺbka rezu sa vždy meria v smere kolmom na smer posuvu nástroja. Pri sústružení všeobecne platí, že by sa malo pracovať s maximálnou možnou hĺbkou rezu s použitím vhodného hospodárneho posuvu. Rezná rýchlosť slúži na konečnú optimalizáciu rezných podmienok.

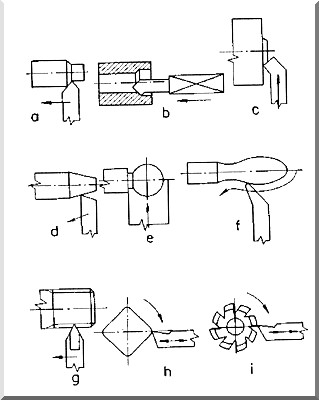

Možnosti sústruženia

Sústružiť možno vonkajšie a vnútorné valcové plochy, rovinné čelné a kúžeľové plochy, guľové plochy tvarovým nástrojom, všeobecné profily postupným úberom, závity, špirálové plochy .....

a) vonkajšia valcová plocha b) vnútorná valcová plocha c) čelná valcová plocha d) kúžeľ e) guľová plocha tvarovým nožom f) zložitá tvarová súčiastka g) závit h) nerotačný obrobok i) podsústruženie chrbta zubov tvarovej frézy

Obr. č.77 (druhy sústruženia )

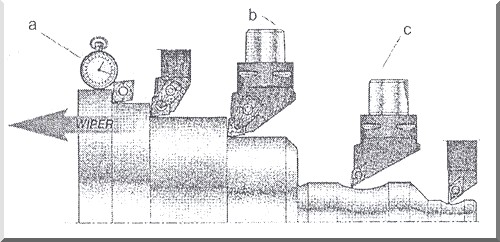

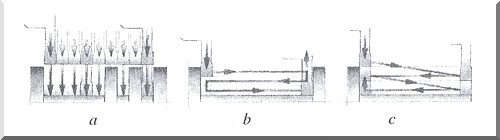

Sústruženie vonkajších plôch

a) obrábanie s veľkými posuvmi b) hrubovanie a dokončovanie c) obrábanie malých, dlhých a štíhlych súčiastok

Obr. č.78 (sústruženie vonkajších valcových plôch)

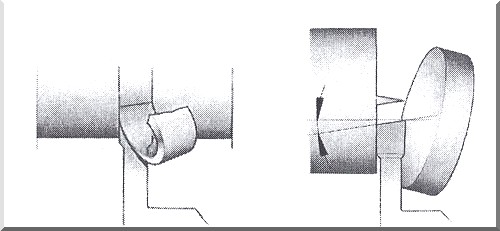

Sústruženie vnútorných plôch nástrojmi s VRP(Vymeniteľné rezné platničky)

Obr. č.79 (princíp sústruženia vnútorných plôch) Sústruženie zápichov Sústružiť zápichy (plytké, hlboké, široké) je možné na vonkajších, vnútorných i na čelných plochách. Jednoduché zápichy sa sústružia s vymeniteľnou reznou platničkou zodpovedajúcej šírke zápichu.

Široké zápichy možno sústružiť rôznymi spôsobmi :

Obr. č.80 (princíp sústruženia zápichov) Sústruženie upichnutím:

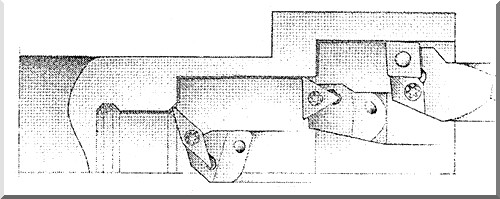

Pri upichovaní je dôležité správne zvoliť nástrojový blok s planžetami a optimalizovať vyloženie nástroja, ktoré nemá prekročiť osemnásobok šírky VRP. Z hľadiska stability je navhodnejšie upnutie VRP skrutkou a použitie zosilneného držiaka, najmä pri axiálnom sústružení. Pružinové upínanie sa odporúča len pri radiálnom obrábaní. Upichovacím nástrojom s určitým uhlom nastavenia možno odstrániť výčlenok v mieste odpadnutia oddelenej časti (dokončenia rezu), pričom výčnelok zostane na časti obrobku, ktorý je upnutý v stroji.

Obr. č.81 (odstránenie výčnelku pri upichovaní)

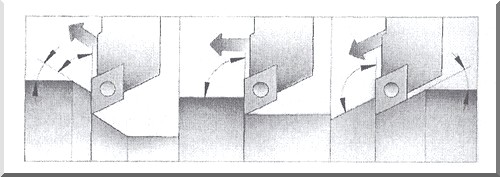

Tvarové sústruženie Pri práci na číslicovo riadených strojoch pohyb suportu riadi program. Pritom je dôležité správne zvoliť uhol nastavenia hlavenj reznej hrany. Každý typ nástroja má odporúčaný maimálny uhol kopírovania smerom dovnútra.

Princíp kopírovania tvarovej plochy pri sústružení

Obr. č.82 (princíp kopírovania tvarovej plochy pri sústružení)

Obr. č.83 (princíp kopírovania vonkajšiej plochy pri sústružení)

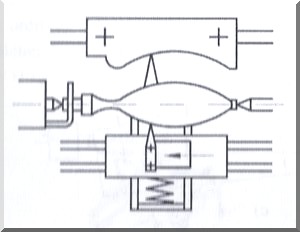

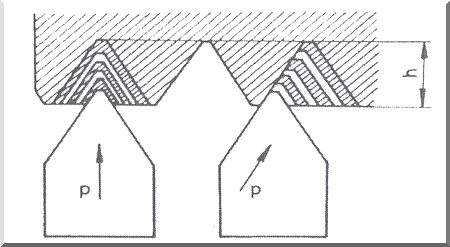

Sústruženie závitov Pri sústružení závitov sa musí zabezpečiť pohon vretena stroja a suportu podľa jednej predlohy, aby stúpanie závitu p súhlasilo s otáčkami obrobku. Pretože n§ž nemožno nastaviť naraz na celú hĺbku závitu, obrábanie prebieha na niekoľko záberov s postupným prístupom noža.

Obr. č.84 (sústruženie závitov)

Metrický závity sa sústružia špeciálnymi závitovými nožmi, ktoré majú profil závitovej medzery. Pohyb noža aj obrobku pri rezaní závitu je rovnaký ako pri pozdĺžnom sústružení. Závitový nôž sa posúva, pričom posuv na otáčku sa rovná hodnote stúpania vyrábaného závitu s1. Vhodný posuv noža sa dosahuje nastavením prevodu posuvnej skrine a vodiacej skrutky sústruhu so stúpaním s2. Vytvorenie skrutkovice vyžaduje vzájomné viazanie pohybu tak, aby sa nôž posunul o stúpanie s1 za jednu otáčku obrobku. Suport s nožom posúva vodiaca skrutka, poháňaná od vretena ozubeným súkolesím z1 a z2, ktorým sa nastavuje prevod.

Závit sa reže postupne na niekoľko záberov, pričom prísuv noža je radiálny alebo v smere boku závitu. Týmto spôsobom možno rezať aj ploché a lichobežníkové závity závitovými nožmi príslušného profilu s vhodne upravenou geometriou bočných rezných hrán.

1.) radiálny 2.) v smere boku závitu

Obr. č.85 (princíp závitového noža do záberu v priebehu rezania závitu) Jednou z ciest zvyšovania produktivity výroby závitov sústružením je sústruženie závitovými nožmi s platničkami hrebienkovitého tvaru na každom reznom kline platničky. Platničky sú vyrobené zo spekaného karbidu. Môžu byť jednozubové , dvojzubové a trojzubové

Obr. č.86 (sústruženie závitu trojzubovou reznou platničkou hrebienkovitého tvaru)

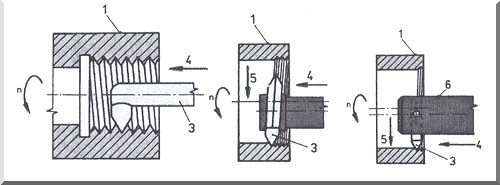

Spôsoby výroby vnútorných závitov vnútorným závitovým nožom a nožom upnutým na vyvrtávaciej tyči:

1 - obrobok 3 - vnútorný závitový nôž 4 - posuv 5 - prísuv 6 - vyvŕtavacia tyč Obr. č.87 (spôsoby vytvorenia vnútorných závitov sústružením)

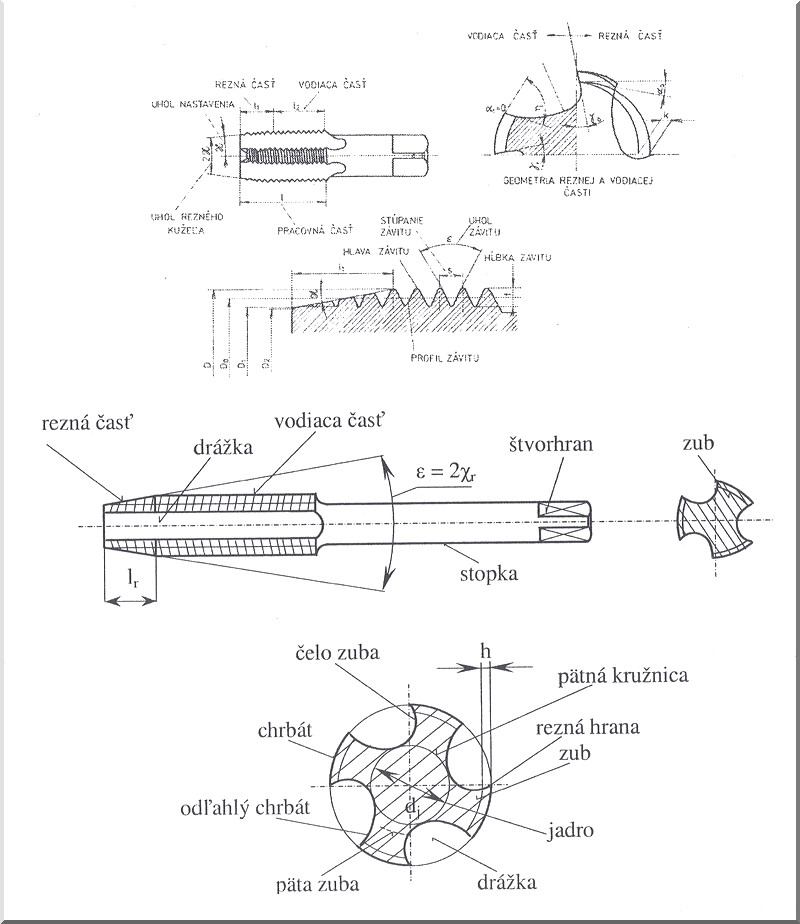

Výroba vnútorných závitov pomocou závitníkou Pri strojovom rezaní závitov je treba venovať pozornosť nielen tvaru, rozmerom nástroja a jeho reznej časti, ale aj voľbe geometrie a tvaru rezného kúžeľa. Dôležitý je aj priemer predvŕtanej diery, pretože má značný vplyv na prácu závitníka.

Pri strojovom rezaní sa používajú tzv. závitníky jednorezné, pretože závit sa vyreže jedným rezom načisto.

Závitník si možno predstaviť ako skrutku, ktorá má v závitovej časti vyfrézované, vybrúsené alebo vyvalcované pozdĺžne drážky pre odvod triesok. Drážky zároveň vytvárajú zuby nástroja. Závitník je považovaný za mnohoklinový nástroj.

Obr. č.88 (konštrukčné časti závitníka)

Vodiaca časť závitníka sa smerom ku stopke kužeľovito zužuje (zníženie trenia nástroja v obrábanej závitovej diere). Stopka kruhového prierezu je zakončená obyčajne štvorhranom pre upnutie závitníka, resp. jeho unášanie. Na ručných nástrojoch slúži nasadenie vratidla. Závitníky väčších rozmerov sú vyrábané ako nástrčné. Veľkosť prierezu jadra závitníka podstatne ovplyvňuje jeho tuhosť a pevnosť. Počet frézovaných drážok závisí od priemeru nástroja. Drážky sú obyčajne priame, ale na strojových závitníkoch môžu byť frézované v skrutkovici (ľavá a pravá). Uhol sklonu drážky ovplyvňuje aj zmysel odvodu triesky (pred nástroj, do nástroja) a tým jeho použitie (slepé, resp. priebežné diery) Na rôzne účely a spôsoby použitia sa vyrábajú závitníky rôznych konštrukcií. Jednotlivé druhy závitníkov sú konštruované odlišne. Rozdeľujeme ich preto do niekoľkých skupín:

závitníky väčších priemerov sú vyrábané ako: nástrčné, zložené (z rezného materiálu sú iba rezné časti)

Veľkosť predvŕtanej diery má vplyv na presnosť a kvalitu závitu, hlavne pri strojovom rezaní závitov jednorezným závitnikom. Ak je priemer diery veľký, nemá potom vyrezaný závit plný profil. Naopak, ak je diera malá, stúpa významne rezný odpor, čím sa zväčší krútiaci moment, lebo drážky sa upchávajú veľkým množstvom triesok. Závitník sa často láme, závit je nepresný a kvalita povrchu zlá. Všeobecne platí, že priemer diery má byť vždy väčší, než je malý priemer závitu matice ( o 10 - 15%).

Ak ide o rezanie závitu do ťažkoobrábateľného materiálu, (materiály vysokej pevnosti a húževnatosti) má sa vŕtať diera väčšia ako do materiálov bežnej pevnosti. Narezaný závit musí mať vynikajúcu kvalitu a predpísanú pevnosť v medziach dovolených tolerancií. Pre voľbu a konštrukciu vhodného závitníka sú rozhodujúce technologické podmienky a to hlavne :

V priechodných dierach je rezanie závitu jednoduchšie. Takéto diery nekladú zvláštne požiadavky na konštrukciu závitníka, ak nejde o dlhé diery. V takýchto prípadoch je vhodné voliť závitníky so skrutkovými drážkami (nútený odvod triesky) alebo závitníky so zväčšeným priestorom pre odvod triesky. V nepriechodných dierach sa požiadavky na voľbu a konštrukčné riešenie závitníka zvyšujú úmerne s dĺžkou a požadovanou presnosťou. Na tento účel sú vhodné závitníky s pravou skrutkovicou drážok, ktoré odvadzajú triesky smerom ku stopke. Diera pre závit má mať zrazenie (90° až 120°). Dosiahne sa tým správny profil závitu bna začiatku diery. Obrábaný materiál a jeho vlastností sú rozhodujúce pre voľbu geometrie, ale tiež pre určenie rozmerov, tvaru a počtu odrážok, aj pre voľbu nástrojového materiálu a rezných podmienok. Pri rezaní závitu v materiáloch vysokej pevnosti dochádza v dôsledku väčšieho rezného odporu k nadmernému namáhaniu a tým aj k rýchlemu opotrebeniu nástroja. Pre takéto prípady sa musia použiť závitníky z vysokovýkonných rýchlorezných ocelí. Obrábací stroj má byť veľkosťou a výkonom primeraný danej operácii Je v zásade nevhodné voliť masívne stroje , lebo ich posuvové mechanizmy znemožňujú citlivé vedenie nástroja vo vyrezanom závite.

Sústružnícke nástroje

Obrábanie sústružnickými nástrojmi predstavuje sled logických krokov s cieľom opracovať obrobok podľa výrobného výkresu. Na sústruženie sa najčastejšie používajú sústružnícke nože s jedným rezným klinom, ktoré bývajú na bežné práce normalizované. Rozdeľujeme ich z viacerých hľadísk

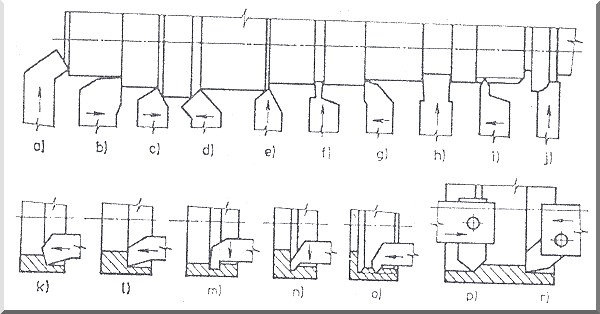

Podľa smeru posuvu:

Podľa konštrukcie:

Podľa smeru uniestnenia nástroja vzhľadom na obrobok:

Podľa spôsobu obrábania sú radiálne nože na obrábanie:

Podľa tvaru rezného klina a podľa jeho polohy vzhľadom na teleso noža rozčleňujeme sústružnícke nože na priame, vyhnuté a osadené. Podľa použitia rozdeľujeme nože na uberacie, hladiace, zapichovacie, upichovacie, tvarové a závitové. Nôž volíme tak, aby umožnil najľahšie obrobiť súčiastku na požadovaný tvar s ľahkým odvodom triesky (trieska pri prácach na čisto nesmie poškodiť obrobený povrch). Uberacie nože môžu byť priame a vyhnuté. Priamy je vhodné použiť pri sústružení po jednotlivých úkonoch (hromadná výroba). Ak pri jednom upnutí noža chceme obrobiť valcovú i čelnú plochu, volíme vyhnutý uberací nôž. Stranové uberacie nože sa používajú pri obrábaní osadených akolmých čiel dlhých a štíhlych súčiastok. Na zhotovenie kolmých úzkych žliabkov používame zapichovacie nože. Na delenie materiálu na určitú dĺžku sústružením používame nože upichovacie. Na obrábaie otvorov na hrubo alebo na čisto používame vnútorné uberacie nože. Nepriechodné alebo osadené otvory sa dokončievajú rohovým nožom.

a - nôž uberací čelný, b - rohový nôž, c - uberací priamy nôž, d - uberací ohnutý nôž, e - hladiaci nôž, f - zapichovací nôž, g - stranpvý uberací nôž, h - naberací nôž, i - závitový nôž, j - rádiusový nôž, k - vnútorný uberací nôž, l - vnútorný rohový nôž, m,n - vnútorné zapichovacie nože, o - vnútorný závitový nôž, p - vyvrtávací nôž kolmý, r - vyvrtávací nôž šikmý

Obr. č.89 (spôsoby sústruženia)

Geometria monolitných a spájkovaných nožov sa obnovuje ostrením, pričom sa nože ustavujú v špeciálnych prípravkoch na nastavovanie nožov oproti brúsnemu kotúču. Ostria sa prevažne na chrbte hrncovým brúsnym kotúčom v špeciálnych ostričkách. Nože z rýchlorezných ocelí sa ostria kotúčmi z elektrokorundu (AL2O3) Spekané karbidy a platničky zo spekaného korundu sa ostria karborundovými kotúčmi (SiC), alebo diamantovými kotúčmi.

Sústružnícke nože a vymeniteľné platničky sa označujú jednotným systémom ISO, ktorý používajú všetci výrobcovia nástrojov. Rezné platničky sú normalizované a spôsob ich označovania je podľa STN 22 0904.

Upínanie obrobkov

Upínanie obrobkov pri sústružení musí byť spoľahlivé, dostatočne tuhé, pričom musí zaistiť jednoznačnú polohu obrobku vzhľadom na funkčné časti obrábacieho stroja. Používa sa celý rad upínacích elementov:

|

|||||||

|

|

|||||||

|

|

Žilinská univerzita v Žilinehttp://www.uniza.sk/menu/inc.asp?ver=SK Strojnícka fakultaKatedra automatizácie a výrobných systémove-learning |

|

|

|