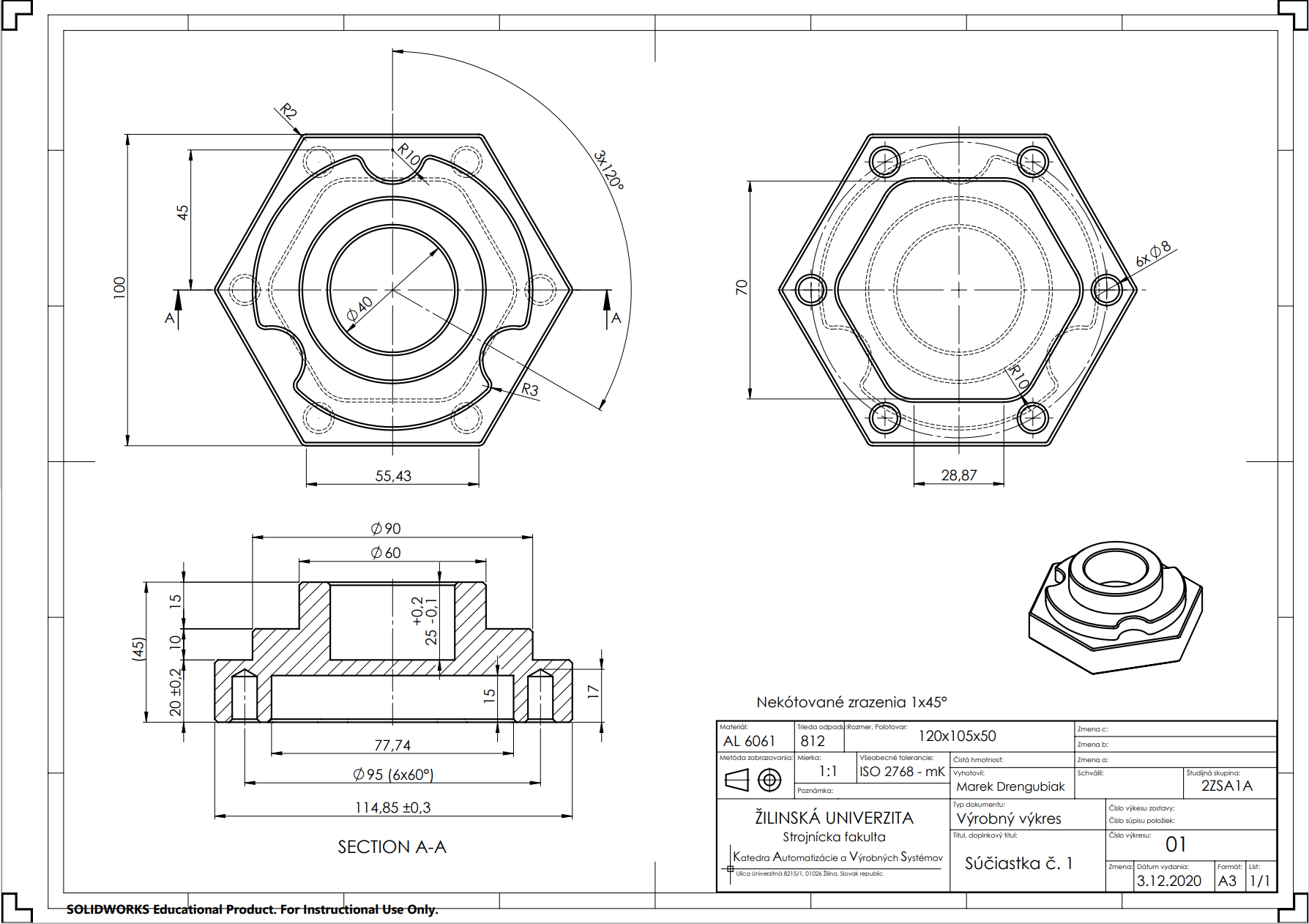

Súčiastka 1

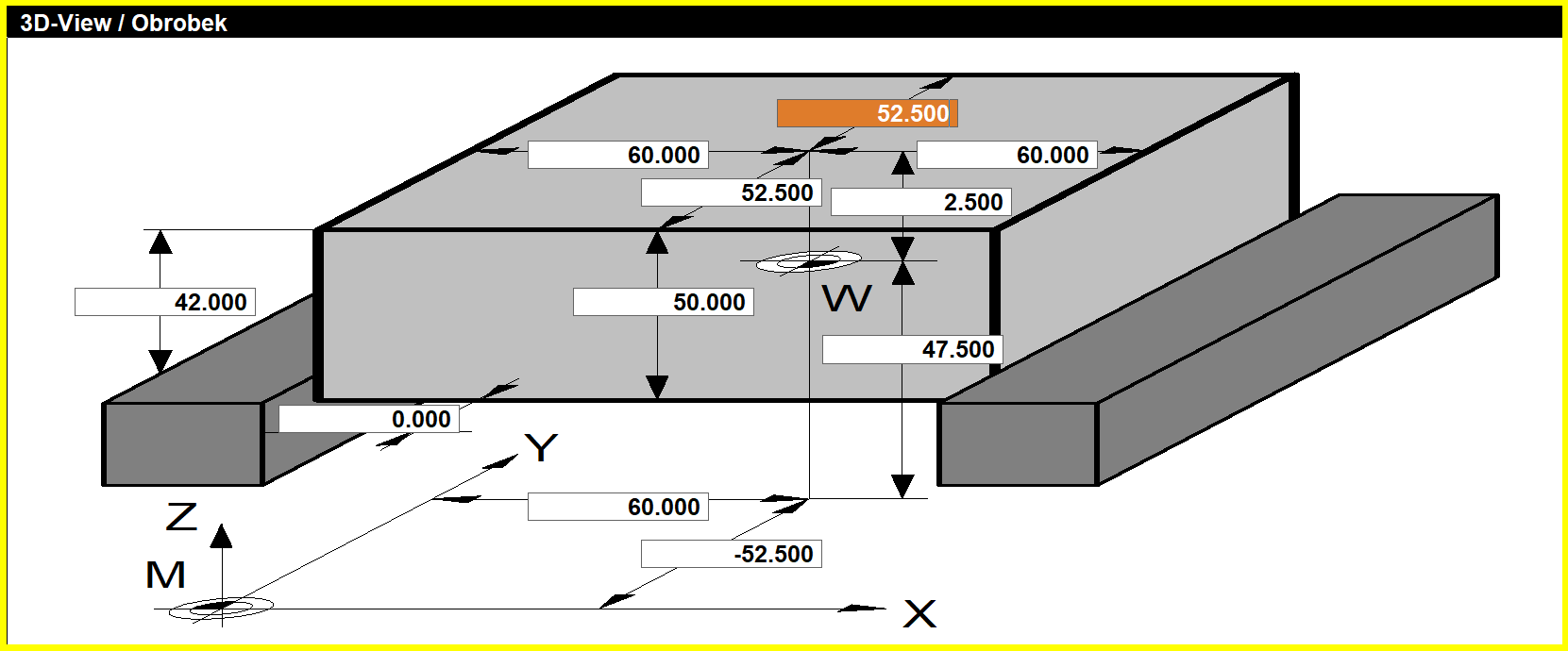

Súčiastka sa bude obrábať na dve upnutia. Materiál súčiastky je zliatina hliníka Al6061 (dural). Rozmery polotovaru tvaru kvádra sú 120x105x50, pričom veľkosť súčiastky bola navrhnutá tak, aby sa zmestila do pracovného priestoru stroja EMCO CM 105. Zverák, ktorý sa používa na upínanie na tomto stroji v laboratóriu KAVS a je nastavený vo WinNC je však menší (max. upnutie 60x60). Nulový bod je najvýhodnejšie zvoliť na stred čela obrobku. Prídavok na obrábanie na výšku súčiastky je 5 mm, keďže sa súčiastka obrába z dvoch strán, tento prídavok sa prerozdelí na 2.5 mm na stranu.

Upnutie 1

Ako prvé pri písaní programu vo WinnC je potrebné nastaviť rozmery a spôsob upnutia obrobku a zvoliť nástroje v 3D simulátore.

Pre prvé upnutie boli použité frézovacie podložky o výške 12 mm. Súčiastka bola upnutá zarovno s koncami čeľustí.

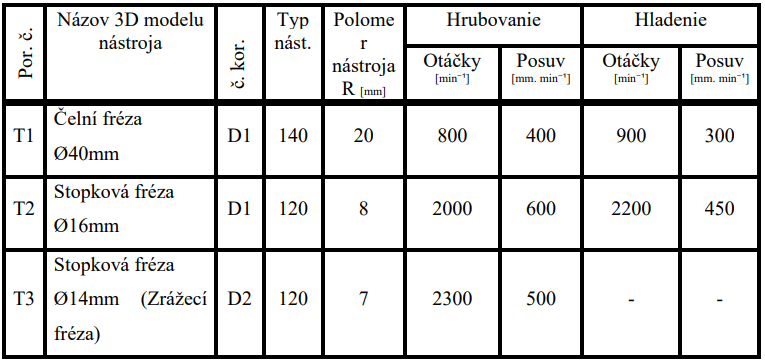

Nástrojová sada a rezné podmienky použité pri upnutí 1

Technologický postup

Prvou operáciou je zarovnanie čela za použitia čelnej frézy Ø 40 mm. Nasleduje výmena nástroja na stopkovú frézu Ø 16 mm. Najskôr sa odstráni prebytočný materiál, ktorý by po vyfrézovaní šesťhranu ostal na rohoch polotovaru. Dôvod, prečo sa táto operácia vykonáva pred frézovaním samotného šesťhranu, je menšie zaťaženie nástroja pri obrábaní v takomto poradí. Ďalej sa postupuje frézovaním šesťhranu, pre ktorý bola vytvorená kontúra. Po vytvorení šesťhranu nasleduje frézovanie priemeru Ø 90 mm s troma vybraniami, opäť pomocou cyklu frézovania kontúry. Ďalej sa frézuje čap a nakoniec vnútorné vybranie. Po týchto operáciách nasleduje ešte výmena nástroja na zrážač hrán Ø 14 mm. Na záver sa na jednotlivých plochách vytvorili zrazenia hrán a bola uskutočnená výmena nástroja na T1. Po odsimulovaní súčiastky je vhodné uložiť model ako STL súbor (Ctrl + dvojklik pravé tlačidlo myši na model), aby mohla byť otočená v 3D modelovacom programe a použitá v simulátore pri programovaní druhého upnutia.

Upnutie 2

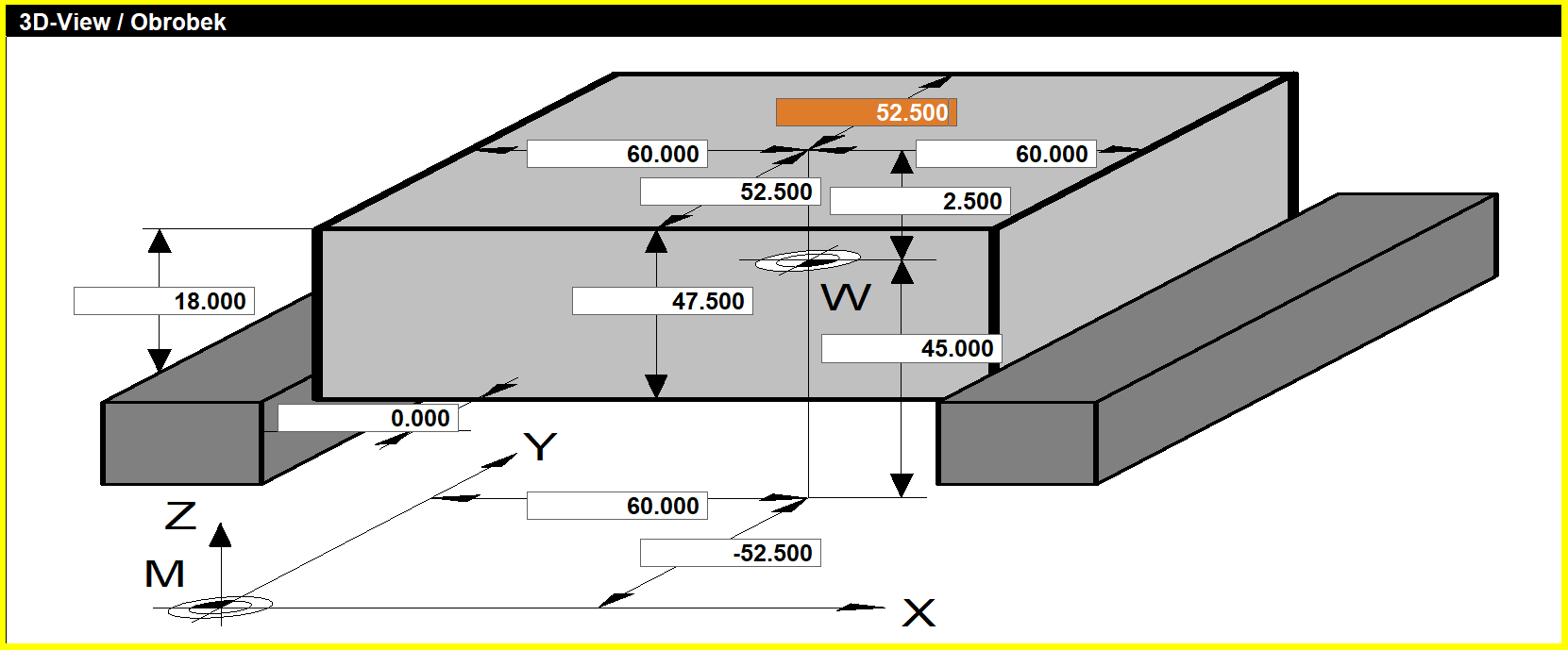

Po otočení súčiastky a nahratí jej modelu do simulátora (Shift + dvojklik pravé tlačilo myši na rozhranie simulátora) je potrebné upraviť nastavenia obrobku v simulátore. Výška polotovaru sa po prvom upnutí mení na 47.5 mm.

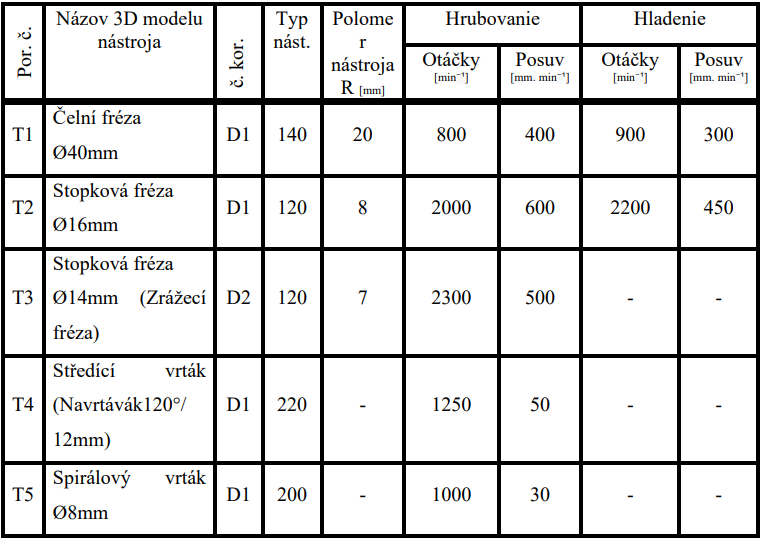

Nástrojová sada a rezné podmienky použité pri upnutí 2

Technologický postup

Ako prvá operácia sa opäť vykonáva rovnanie čela na hotový rozmer súčiastky. Po zarovnaní čela nasleduje dofrézovanie vonkajšieho šesťhranu. Po dokončení vonkajšieho šesťhranu je dobré, kvôli lepšej vizualizácií v 3D simulátore, odobrať zvyšný materiál na rohoch. Nasleduje frézovanie vnútorného šesťhranu, kde je taktiež potrebné odobrať zvyšný materiál, ktorý ostane v okolí stredu šesťhranu, na čo je použitý cyklus frézovania kapsy. Po ofrézovaní vnútorného šesťhranu sa zrážačom hrán zrazia hrany na vonkajšom i vnútornom šesťhrane. Ďalej sa navŕtajú diery navrtavákom 120°/12 mm, po navŕtaní dier sa diery vŕtajú do hĺbky podľa výkresu. Po dokončení procesu vŕtania sa navolí nástroj T1 a program je ukončený.